第5弾時の解説と、昨日のリアルタイムTwitter解説が好評だったので、今回も頑張って解説記事書いてみます。より専門的な内容を知りたい方は、これを読んだあとに『ほこ×たて』新春特別解説! 想像を絶する激闘と感動! 不二越VS日本タングステンをお読みになって下さい。

また、本エントリ単体で完結できるように第5弾の解説内容も引っ張ってきてます。全部ではないので、気になる人は第5弾の解説も読んだ方がわかりやすいかもしれません。

では、金属材料屋なので金属側の話しか出来ませんが、出来るだけかみ砕いたわかりやすい説明を目指して頑張ります。長文ですがお付き合い下さいませ。

焼結

まずは前提知識として『焼結』というものを理解しないといけません.

硬い材料,耐熱性の高い材料は沸点が高いために溶かす事ができません.その分野で一番メジャーな炭化タングステンだと,融点が鉄の倍と言えば扱いづらさがわかると思います.そこで,そういう材料を作製する場合,粉末を型に入れて焼き固める『焼結』を行います.この時,表面エネルギーや内部拡散などの小難しい理屈により,ざっくり言っちゃえば融点よりかなり低温でも金属の塊(バルク)を作れる訳です.

このように,粉末でバルク金属を得るのを『粉末冶金』というのですが,粉末であるために粉末の分量やら,焼き固め方に通常の金属融解とは全く違うノウハウが必要であり,そこに特化して最先端の材料を作っているのが日本タングステンさんとなります.

第6弾のVTR内でも、いくつもの粉を配合して乳鉢ですりつぶしているのが映っていたと思います。

サーメット

さて,次に説明が必要なのが『サーメット』になります.

サーメットというのは,セラミックとメタルの合成語なんですが,金属よりも硬くて熱に強いが非常に脆いセラミック(陶器などのイメージ)を,粘りのある金属と混ぜちゃえば,より硬い金属ができあがるよね,という発想の材料です.この辺は粉末の比率で成分弄りやすい粉末冶金ならではの発想ですね.チョコチップアイスのような状態を頭に浮かべて貰えば結構です.

日本タングステンが用意したNWS側は第4弾から、より耐摩耗性が強いサーメットに切り替えているため、厳密には金属ではありません。熱膨張を抑えるために周囲を囲んだ超硬合金に比べ、ドリルに当たる部分だけ光沢が鈍い事がわかります。(比較用キャプ:第3弾は鏡のようです)

しかし冒頭の現場解説記事曰く、ドリルが写り込むくらいに金属光沢を残していたようなのです。そうなると、今回は金属の比率を少し多めにしてきたのかもしれません。(単に研磨が完璧すぎる可能性も捨てきれませんがw)

この辺を踏まえると、最初に試料を見たドリル側の堀さんが「この色から言ったらね、我々が想像して削ってきた金属も大体 地金が同じ色してます」と言ってる意味がわかってきますね。

ビッカース硬さ

今回のキーワードその2が、ビッカース硬さになります。

途中で2100HVのような数字が出てきたのですが、これは工場では標準的な基準として用いられる硬さの指標で、ダイヤモンドを押しつけた時の凹み方から算出され、この値が大きければ大きいほど硬くなります。そして、違う硬さの材料同士だと、ビッカース硬さが小さい方が削れるので、防御力であり、攻撃力でもあると言えます。

NWSの2100HVというのは鉱石やセラミックの塊でしかお目にかかれない数字で、あのサイズの金属の塊がこの数字というのはかなりの異常値です。例えば、自分の専門分野である鉄鋼材料では500HVあれば相当で、1000HV超えるのは特殊な処理した表面くらいなもんです。

ただしいくら2100HVがすごいとはいえ、工具側は実用上最も硬いダイヤモンドを使用できるわけです。ダイヤモンドは7000HV以上あるはずなので、NWSが無傷というのはかなり厳しいです。(ダイヤモンドは全ての物質を凹ませる前提の硬さ試験方法なので、ダイヤモンドに対しては正確な値は測定できず、他の方法からの概算になります)

ドリルのボディ

バラエティの言うことなのでいい加減でしょうが、ドリルのボディをNWSと同じくらい硬くすると言ってるのは明らかに無理があります。単純な金属では出せない硬度を出すために粉末冶金という特殊技術で手のひらサイズを必死に作り込んでいるというのに、プレス機にかけられるような金属の塊が同等の硬さ出るんならドリル側の今までの苦労は無いでしょう。

実際、第3弾では完全にドリル側が素材の差で負けて刃が砕けました。(この辺は材料の粘り強さなども入ってきますが、難解になるのでスルーで)

ドリルの刃

前々回からの流れですが、切削というよりも研磨で穴を開けようとしています。

紙やすりで例えると、ベースとなる紙ではなく紙に付いている砥石の粒が重要になるわけです。そして、今回はその粒がダイヤモンド粉末になのです。

最も硬いダイヤモンドを使う以上、NWSが研磨されるのは確実です。しかし、紙やすりが使っていたら砥粒が剥げてつるつるになるように、研磨される材料側がドリルの砥粒を消耗させる事で、前回・前々回とドリルに対抗できることは証明されています。

さらに、ダイヤモンド自体はあくまで炭素の塊なので、金属ほど熱に強くありません。現場解説記事曰く800℃らしいので、普通にやったら加工熱が1000℃越えかねない条件でして、高温によりダイヤモンドが劣化しない工夫も要求されます。

この辺はすでに第5弾までの事前情報でわかっているので、それを踏まえた上でのドリルの刃を設計しているはずです。(専門外なので詳しいことはわかりません!)

勝手な推測

今回の戦いは7時間にも及びましたが、これはドリル側が「無理をしなかった」からだと思われます。熱に弱いダイヤモンド砥粒の加工熱を減らし、逃がして削るために必要な時間が7時間だったのでしょう。

一方、NWS側は金属光沢が強かったという情報を信じて金属比率が高まっていたとすると、NWS自身の粘り強さは増えており、加工の摩擦熱を増やすことで積極的にドリル側のダイヤモンド砥粒を潰しにいく材料設計だったのかもしれません。それなのに硬度も上げてきたとすると化け物ですね。

個人的な感想

ぶっちゃけた話、日本タングステンさんはもちろん素晴らしい会社ですが、ドリル側も『仮想NWS』を用意できているように、会社として圧倒的に飛び抜けているわけでは無かったはずなんですよ、元々は。材料設計そのものも、詳しい条件はわからないまでも、あそこまで穴が開かない材料作る方法って時点で限られるので、粉末冶金をかじっていれば何となく予想が付く部分はあるわけです。

しかし、粉末冶金に特化してやってきたノウハウに加え、ここ2年で確実に会社として利益になる企画に成長しているため、総力を挙げて力を注いでいるんだと思います。その結果、NWSシリーズが学術的な実験室レベルでも「あれ、ちょっとすごすぎないか?」な領域に踏み込んだ材料になっちゃってるんですよ(笑)

もちろんドリル側も素晴らしく、そんな材料に大して詳細がわからないままあそこまで穴を開けている時点で、工業的には勝利とも言えます。ほこ×たてじゃなかったらドリルの刃を次々と交換すればいいわけですし、NWSがあれだけ硬いということは衝撃には弱いので、破壊も可能になってますから。

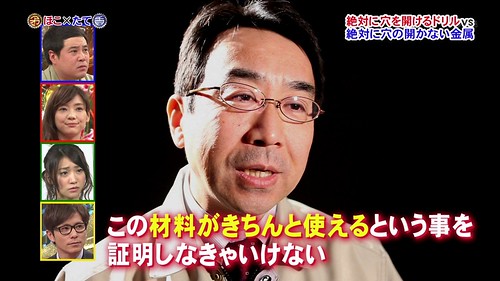

そして何より、ドリル作ってた不二越の堀さんの言葉が素晴らしかったじゃないですか。

この技術者としてのプライドこそが日本の産業の財産であり、今の中高生にそれが届く術としてほこ×たてが機能しているのは素晴らしいことだと思います。(しかし、バラエティーすぎるので、技術的な裏側特集番組作ってくださいよ)

おまけ宣伝

全く関係ないですが、Kindleストアにて99円で電子書籍の自炊本を出したので、ついでに読んで欲しいな♪(チラッ

[tmkm-amazon]B00ARMLCGM[/tmkm-amazon]